Industrie 4.0: Zukunftsaussichten für Elektrobetriebe

Industrie 4.0 transformiert die Produktionslandschaft durch smarte Automatisierung und digitale Vernetzung. Damit eröffnen sich für Unternehmen weltweit neue Chancen, die geprägt von Technologien wie IIoT, Big Data und KI sein werden. Doch sind Unternehmen tatsächlich bereit für diesen Wandel? Und vor welche Herausforderungen werden sie gestellt? In unserem Artikel gehen wir diesen Fragen auf den Grund.

Inhaltsverzeichnis und Quicklinks

Industrie 4.0 – die 4. industrielle Revolution schreitet mit großen Schritten voran

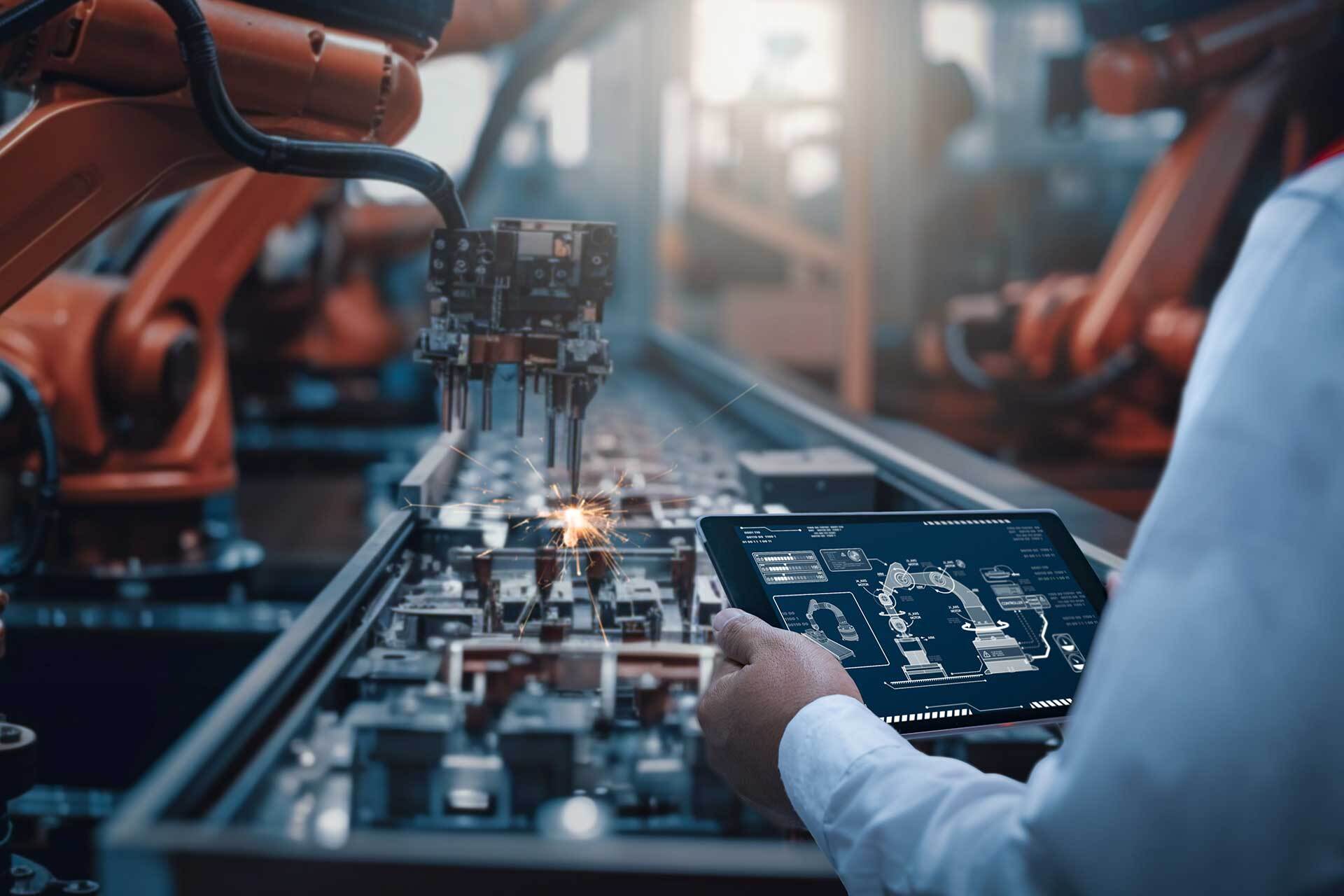

Längst hält die vierte industrielle Revolution Einzug in unsere Fabrikhallen. Angetrieben durch das Internet verschmelzen die reale mit der virtuellen Welt. Dafür ist die moderne industrielle Produktion eng verwoben mit innovativer Informations- und Kommunikationstechnik.

Wir sprechen von der Industrie 4.0: Intelligente Maschinen und Roboter kommunizieren eigenständig, veranlassen selbstständig ihre Reparatur sowie Wartung, koordinieren eigenverantwortlich die Fertigungsabläufe und bestellen bei Bedarf vollkommen autonom das benötigte Material. Zudem sorgen fahrerlose Transportfahrzeuge autark für eine reibungslose Logistik und einen konstanten Materialfluss.

Die digitale Transformation ist nicht mehr aufzuhalten: Von der Logistik über das Rechnungswesen bis hin zur Qualitätskontrolle werden alle unternehmerischen Bereiche eng miteinander verzahnt. Dafür organisieren sich Maschinen, Produkte sowie Lagersysteme und Online-Plattformen eines Unternehmens eigenständig.

Technisch gesehen bilden hierfür Digitalisierung, Vernetzung und Automatisierungstechnik den Kern der Industrie 4.0. Während die digitale Automation Verfahren und Systeme eigenverantwortlich gestaltet, erlaubt die Vernetzung eine durchgehende Kommunikation von Informationen durch alle Unternehmensebenen.

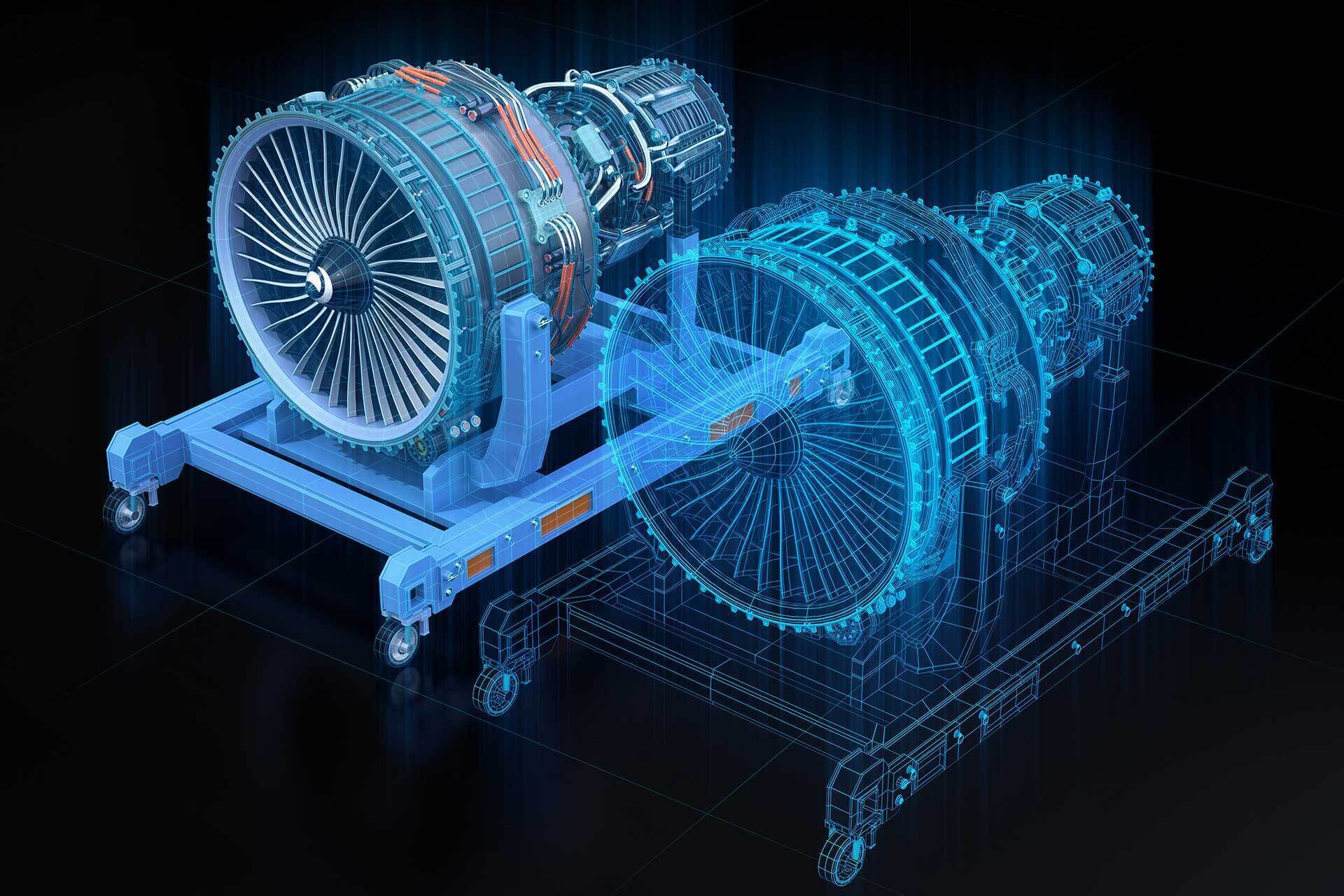

© Gorodenkoff - #483288703 Adobe Stock

© Gorodenkoff - #483288703 Adobe Stock

Dank der Digitalisierung stehen nun erstmalig umfassende Daten zur Verfügung, um sämtliche Geschäftsprozesse verbessern zu können. Dieser integrale Ansatz der Industrie 4.0 ermöglicht Unternehmen,

- personalisierte Dienstleistungen zu bieten,

- individuell auf Kundenwünsche einzugehen,

- schnell auf Marktveränderungen zu reagieren und

- flexibel, kontrolliert sowie wirtschaftlich zu produzieren.

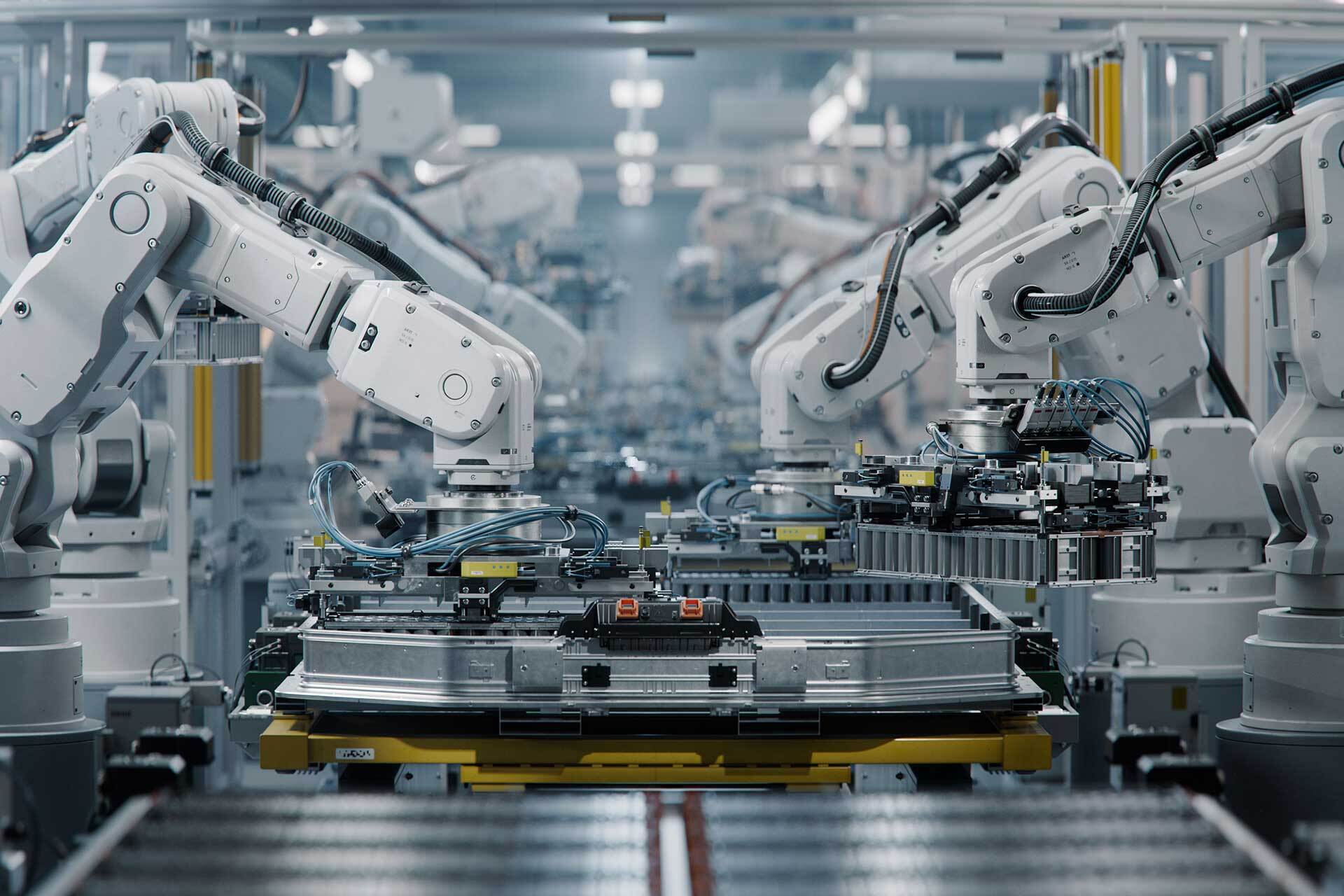

Dadurch entstehen dank Industrie 4.0 intelligente Wertschöpfungsketten, die sich selbst steuern, organisieren und optimieren – sowohl innerhalb als auch zwischen Unternehmen.

© Kampan - #639903259 Adobe Stock

© Kampan - #639903259 Adobe Stock

Industrie 4.0 einfach erklärt: Was steckt hinter dieser Entwicklung?

Unter Industrie 4.0 wird die Digitalisierung der industriellen Produktion verstanden und sie steht für den zunehmenden Einsatz vernetzter, digitalisierter und automatisierter Technologien in der Fertigung.

Infolgedessen wird die moderne Produktion zunehmend von Informationen angetrieben. Dafür werden nahezu unermessliche Datenmengen gesammelt, analysiert und verarbeitet – in Echtzeit und rund um die Uhr. Dieses bedeutende Datenvolumen fließt allerdings nicht nur innerhalb einer Fabrik, sondern die Informationen werden unternehmensübergreifend und weltweit ausgetauscht.

Damit diese riesigen Datenmengen zu relevanten Informationen verarbeitet werden können, kommt Künstliche Intelligenz (KI) ins Spiel. Dank KI wird es Herstellern möglich, Daten sinnvoll zu nutzen: beispielsweise für Analysen, Vorhersagen, Erkenntnisse und Berichte. Damit ist das Internet die zentrale Basis der digitalen Transformation.

Diese umfassende digitale Vernetzung lässt Arbeitsabläufe mit moderner Informationstechnik verschmelzen. Und auf eine neue und intelligente Art kommunizieren alle Bereiche eines Unternehmens miteinander – sogar mit Tochtergesellschaften und Materiallieferanten weltweit.

All diese Trends und technologischen Fortschritte werden unter dem Begriff Industrie 4.0 zusammengefasst. Und eine Reihe von innovativen digitalen Methoden wird für die Umsetzung dieser industriellen Revolution eingesetzt. Hierzu zählen beispielsweise auch das industrielle Internet der Dinge (IIoT) sowie Big Data. Das Ergebnis dieses digitalen Wandels in der Industrie ist eine Smart Factory – eine intelligente Fabrik.

Welche Ziele verfolgt die digitale Transformation in der Industrie?

Die treibende Kraft hinter der Industrie 4.0 ist das Streben nach Lösungen, wie Unternehmen jeglichen Wirtschaftszweigs produktiver, effizienter, agiler und nachhaltiger produzieren und wirtschaften können.

Und tatsächlich schafft die Industrie 4.0 erstmalig intelligente Wertschöpfungsketten und Produktzyklen, die bei der Entwicklung beginnen, über die Fertigung, Montage, Produktauslieferung und Instandhaltung gehen und schlussendlich im Recycling münden. Dadurch können unter anderem die verkürzten Produktlebenszyklen wirtschaftlich aufgefangen werden.

Ein weiterer wichtiger Aspekt ist eine größtmögliche Flexibilität, da sich immer stärker der Bedarf an einer hochgradig individualisierten Herstellung von Produkten herauskristallisiert. Dieser Trend ist selbst bei der Produktion von Großserien inzwischen eine Realität und zunehmend fließen personalisierte Kundenanforderungen und -nachfragen in Produktion hinein.

Um für all diese neuen Tendenzen und Entwicklungen einen realistischen wirtschaftlichen Rahmen zu schaffen, bietet die Industrie 4.0 die besten Voraussetzungen und erfüllt damit die Zielvorgaben aus Wirtschaft sowie Industrie – und nicht nur in Deutschland.

© ZinetroN - #361741860 Adobe Stock

© ZinetroN - #361741860 Adobe Stock

Die wichtigsten Merkmale der Industrie 4.0 im Überblick

Bislang wurden Informationen aus industriellen Produktionsanlagen in verschiedenen IT-Systemen mit begrenzter Kapazität gesammelt und von Menschen entsprechend ausgewertet: um die Produktionskapazität zu optimieren, die Fertigungsrate zu erhöhen oder Güter effizienter herzustellen.

Dies ändert sich durch Industrie 4.0 grundlegend. Es wird die Selbststeuerung aller Prozesse angestrebt, statt eine durch Menschen vorgegebene Zentralsteuerung von Maschinen und Anlagen. Daraus ergeben sich eindeutige Merkmale, die eine digital vernetzte Produktion ausmachen.

Hochflexible Massenproduktion

Die Digitalisierung und damit einhergehende Kommunikations- und Informationsflüsse erlauben eine höhere Effizienz, Anpassungsfähigkeit und Produktivität – selbst bei individualisierter Massenfertigung.

Vorausschauende Instandhaltung

Wartungen und Instandhaltungen werden vorausschauend durchgeführt, da anhand von Prozess- und Maschinendaten stetig der Betrieb, die Leistung und der Zustand überwacht werden. Predictive Maintenance verkürzt damit Ausfallzeiten.

Höhere Geschwindigkeit

Stetig verkürzen sich Innovations- sowie Produktzyklen und mit flexiblen Fertigungsverfahren lassen sich einfach Anpassungen und Erweiterungen der Anlagen durchführen. Diese Flexibilität begünstigt ein schnelles Handeln auf sich verändernde Marktanforderungen.

Dynamische Produktionsumgebung

Starre Fertigungsstrukturen werden aufgebrochen, sodass Produktionslinien modular und rekonfigurierbar konzipiert sind. So läuft die Herstellung weiter, selbst bei Ausfall oder Stillstand einer Maschine.

Additive Fertigungsverfahren

Neue Herstellungstechniken, wie zum Beispiel der 3D-Druck, ermöglichen eine flexible und kosteneffiziente Produktion von individuell gestalteten Produkten und Komponenten. Auch Prototypen können schnell und wirtschaftlich angefertigt werden.

Optimierte Logistiklösungen

Eine smart vernetze und digitalisierte Logistik macht die Lieferkette schlanker und effizienter mit verkürzten Transportwegen sowie reduzierten Lagerbeständen. Automatisierte Systeme im Lager optimieren innerbetriebliche Abläufe.

Ressourcen schonen

Intelligente Analysesysteme sorgen dafür, dass der Ressourcenverbrauch und Abfälle minimiert werden. Die Fertigung arbeitet präzise auf den Bedarf abgestimmt, sodass Energie sowie Materialien und Rohstoffe effizienter genutzt werden.

Kundenzentrierte Lösungen

Neue Formen der Produktionsorganisation ermöglichen kostengünstige Individualisierung von Produkten. Damit kann auf persönliche Bedürfnisse des Kunden eingegangen werden, sodass auch ein nach Käuferwünschen konfiguriertes Auto schnell und kosteneffizient produziert werden kann.

Zusammenfassend lässt sich sagen, dass das Leitbild der Industrie 4.0 darauf abzielt, verstärkt Nachhaltigkeit in die Produktion zu integrieren. Dieses Konzept revolutioniert nicht nur die industrielle Praxis, sondern fördert eine langfristige Wettbewerbsfähigkeit und eine zukunftsfähige Wirtschaft.

Neue Technologien halten Einzug in die Produktionswelt 4.0

Intelligente Technologien schaffen die Basis für die Industrie 4.0 und ermöglichen eine höhere Transparenz, Kontrolle und Analysemöglichkeit auf allen Unternehmensebenen. Damit einhergehend hat sich auch die Art und Weise, wie Firmen ihre Produkte entwickeln, herstellen und vertreiben, vollkommen neu definiert.

Dafür sind digitale Lösungen wie IIot, Cloud-Konnektivität, Künstliche Intelligenz und Machine Learning tief in die Herstellungsverfahren verwoben. Und dieses standardisierte und integrierte Konzept führt zu digital vernetzten und intelligenten Produkten, Anlagen und Produktionsstätten.

Dies wird möglich durch ein nahtloses Zusammenspiel von Plattformen, Systemen und innovativen Software-Lösungen. Dennoch kann das volle Potenzial der Industrie 4.0 erst zum Tragen kommen, wenn sämtliche Technologien im Verbund genutzt werden, die wir hier im Überblick vorstellen.

© metamorworks - #528646328 Adobe Stock

© metamorworks - #528646328 Adobe Stock

Digitalisierung und grenzenlose Vernetzung

Die Verwendung von Daten und algorithmischen Entscheidungssystemen bildet eine wichtige Grundlage, auf der sich die Industrie 4.0 aufbaut. Damit dieser digitale Ansatz umfassend in der Praxis genutzt werden kann, sind Maschinen und Systeme vernetzt, sodass sie nahtlos miteinander kommunizieren können.

Dabei sorgt die Digitalisierung dafür, dass in Echtzeit physische Prozesse und Informationen in digitale Daten umgewandelt werden. Anschließend werden diese in Systemen erfasst und nach vorgegebenen Standards mithilfe von fortschrittlicher Analytik und KI ausgewertet. So werden präzise Überwachungen, Optimierungen und vorausschauende Handlungsentscheidungen ermöglicht.

Die Vernetzung und umfangreiche Datenerfassung findet zum einen auf der horizontalen Fabrikebene statt – der sogenannten Feldebene mit industriellen Netzwerken (Industrial Ethernet) und Bussystemen. Dank dieser horizontalen Integration können die Herstellungsabläufe von gleich mehreren Produktionsstätten vernetzt und sogar über die gesamte Lieferkette hinweg verbunden sein.

Zum anderen verläuft der Daten- und Informationsfluss auch vertikal durch sämtliche Unternehmensebenen. Durch diese vertikale Integration lassen sich Abläufe in sämtlichen Abteilungen bis hin zur Führungsebene optimieren, da sie reibungslos untereinander Informationen und Daten austauschen können.

© Tierney - #403258231 Adobe Stock

© Tierney - #403258231 Adobe Stock

Das industrielle Internet der Dinge (IIoT) und cyber-physische Systeme

Speziell ausgerichtet auf industrielle Prozesse bietet das Industrial Internet of Things (IIoT) die Basis dafür, dass sich Maschinen, Roboter, Anlagen und Produkte über das Internet verbinden können. Dafür sind die einzelnen Komponenten mit Sensoren ausgestattet, die physische Informationen und Daten erfassen. Diese werden in Echtzeit über das Internet an eine Software übermittelt, die sie verwaltet.

Stellt die Software aufgrund der analysierten Daten einen Handlungsbedarf fest, sendet sie die entsprechenden Befehle direkt wieder in die Feldebene zurück. Für die erforderliche Umsetzung sorgen dann die in den Maschinen, Robotern und Anlagen verbauten Aktoren.

Diese nahtlose Verbindung von physischen und digitalen Komponenten wird auch als Cyber-physisches System (CPS) bezeichnet. Damit Daten und CPS tatsächlich in Echtzeit kommunizieren können, werden alle dafür notwendigen Prozesse heute in der Cloud vollzogen. Und das Cloud Computing ist somit ein weiterer entscheidender Wegbereiter für die Industrie 4.0.

© WrightStudio - #305231573 Adobe Stock

© WrightStudio - #305231573 Adobe Stock

Big Data und vorausschauende KI-Analysen

Aufgrund der umfassenden Vernetzung innerhalb einer Industrie-4.0-Landschaft wächst das Datenvolumen in Fabriken kontinuierlich. Letztlich fallen eine Unmenge an Daten aus den verschiedensten Quellen an, wie zum Beispiel aus der gesamten Feldebene einer oder mehrerer Produktionsstätten, aus weiteren Unternehmensbereichen und von Lieferanten rund um den Globus.

Um diesen unstrukturierten Massendaten Herr zu werden, bedarf es eines standardisierten Systems, das diese riesigen Mengen an Daten verwaltet, speichert und verarbeitet. Dafür werden leistungsstarke IT-Lösungen eingesetzt, die die wichtigen Analysedaten mit auswertbaren Ergebnissen zur Verfügung stellen. Insbesondere innerhalb dieser Analytik wird zunehmend auf die Unterstützung von Künstlicher Intelligenz gesetzt.

Damit ermöglicht Big Data es Unternehmen, wertvolle Erkenntnisse aus den Informationen zu gewinnen: sei es zur Steigerung der Effizienz, zu Maschinen- und Anlagenzuständen oder zur Verbesserung der Qualität.

© IM Imagery - #838337552 Adobe Stock

© IM Imagery - #838337552 Adobe Stock

Automatisierung und Robotik

Die Automatisierung in der Produktion optimiert Prozesse durch den Einsatz von Maschinen, Robotern und modernen Technologien. Insbesondere monotone, sich stetig wiederholende und zeitaufwendige Aufgaben können verlässlich, präzise und effizient durch maschinelle Unterstützung ausgeführt werden.

Dabei gewinnen zunehmend autonome Roboter und sogenannte Cobots an Bedeutung. Während autonome Roboter selbstlernend sowie flexibel verschiedenste und sogar komplexe Aufgaben erledigen können, arbeiten Cobots mit Menschen Hand in Hand. Diese kollaborativen Roboter sind inzwischen auch für kleine Betriebe oder Firmen aus dem deutschen Mittelstand erschwinglich geworden, die die Vorteile von automatisierten Systemen und Plattformen nutzen möchten.

© chesky - #262995960 Adobe Stock

© chesky - #262995960 Adobe Stock

Digitale Zwillinge für Simulationszwecke

Durch digitale Zwillinge werden reale Gegenstände und Abläufe virtuell nachgebildet. An diesem virtuellen Modell können Simulationen durchgeführt werden, um beispielsweise die Leistung einer Maschine zu optimieren. So kann der digitale Zwilling aufgrund der zur Verfügung stehenden Echtzeitdaten einer realen Maschine oder Prozessabfolge erstellt werden.

Ein weiteres Einsatzfeld ist die Entwicklung von neuen Produkten. Dank des virtuellen Zwillings können selbst komplexe technische Produkte im Detail vorab visualisiert und geprüft werden. Auch komplette Produktionsstraßen einschließlich der menschlichen Interaktion lassen sich im virtuellen Raum nachbilden. Damit sind Anlagenbetreiber in der Lage, schnell ein fehlerhaftes Bauteil zu identifizieren, einfach potenzielle Probleme vorherzusagen und kontinuierlich Kapazitätsauslastung oder Energieverbräuche zu verbessern.

Industrie 4.0 erfordert eine umfassende Cybersecurity und IT-Sicherheit

Die zunehmende Vernetzung und Nutzung von digitalen Lösungen sowie Big Data in der Industrie 4.0 bringt jedoch auch neue Herausforderungen mit sich. Denn die umfassende Konnektivität von industriellen Anlagen mit cloudbasierten Softwaresystemen bietet zahlreiche Angriffsflächen für Cyberattacken.

Durch die Verwendung von Internet-Technologien entstehen eine Vielzahl von neuen Schnittstellen zwischen der internen IT-basierten Produktionsumgebung sowie dem offenen und nur schwer zu kontrollierenden Cyberspace. Daher erfordert diese Dezentralisierung des Datenverkehrs neue Standards, Normen und Gesetze, um Netzwerke sowie Clouds zuverlässig zu schützen.

Als Antwort auf diese unzulängliche Situation ist die EU aktiv geworden. Insbesondere für die Industrie sowie den Maschinen- und Anlagenbau gewinnen drei neue Vorgaben an Bedeutung: die EU-Richtlinie NIS 2, der Cyber Resilience Act (CRA) und die neue Maschinenverordnung.

NIS 2 – die Europäische Richtlinie für Netz- und Informationssicherheit

Die EU-Richtlinie NIS 2 zur Stärkung der Cybersicherheit ist im Januar 2023 in Kraft getreten und erweitert den Geltungsbereich der ursprünglichen NIS-Richtlinie aus dem Jahr 2016. Neben kritischen Infrastrukturen wie Energie, Banken, Gesundheit und Verkehr umfasst sie nun auch den Maschinenbau und die Automobilindustrie für Unternehmen mit mehr als 50 Mitarbeitern oder über 10 Millionen Euro Jahresumsatz.

Neu ist die geforderte Risikoanalyse von Produktionssystemen, die Implementierung von Sicherheitsmaßnahmen wie Passwortschutz und die Schulung der Mitarbeiter. So müssen Cybersicherheitsvorfälle innerhalb von 24 Stunden gemeldet werden. Zudem schließt die Richtlinie nun auch Lieferketten ausdrücklich mit ein. NIS 2 erhöht die Pflichten der betroffenen Unternehmen und sieht strengere Sanktionen bei Nichteinhaltung vor.

Cyber Resilience Act – neue Anforderungen für Hard- und Softwareprodukte

Die Europäische Kommission hat im September 2022 den Entwurf für den Cyber Resilience Act vorgelegt, der die Sicherheitsanforderungen für Hard- und Softwareprodukte verbessern soll. Hierunter fallen alle Produkte mit digitalen Komponenten. Der Cyber Resilience Act stellt sicher, dass Hersteller die geforderten Sicherheitsmaßnahmen nicht nur implementieren, sondern diese auch kontinuierlich aktualisieren.

Die Verordnung deckt den gesamten Produktlebenszyklus ab, sodass Hersteller selbst nach Ablauf der Gewährleistungsfrist Software-Updates bereitstellen müssen, um zukünftige Bedrohungen abzuwehren. Als Teil der EU-Cybersicherheitsstrategie ergänzt diese Verordnung die bereits bestehende NIS-2-Richtlinie und den Cybersecurity Act. Die Verabschiedung der Verordnung wird für Ende 2024 erwartet.

Maschinenverordnung 2023/1230 der EU verpflichtet zur Cybersicherheit

Die bevorstehende EU-Maschinenverordnung ist ab Januar 2027 anzuwenden und ersetzt die bisherige Maschinenrichtlinie. Demnach müssen alle Maschinen, Hebezeuge und Aufzüge sowie elektrische und elektronische Ausrüstung und Sicherheitskomponenten, die nach dem Stichtag in Verkehr gebracht werden, verpflichtend definierte Kriterien an die Cybersicherheit erfüllen.

Im Gegensatz zur alten Richtlinie, die sich nur auf physische Sicherheit konzentrierte, sind die wesentlichen Neuerungen der Verordnung, dass auch die aktuellen Anforderungen an die Digitalisierung, funktionale Sicherheit und selbstlernende Systeme sowie die Cybersicherheit berücksichtigt werden. Eine Grundlage hierfür bilden der sogenannte Blue Guide (Leitfaden für die Umsetzung der Produktvorschriften der EU 2022) sowie die Vorgaben aus dem Cyber Resiliance Act.

Die Industrie 4.0 eröffnet neue Chancen – birgt aber auch Risiken

Industrie 4.0 bietet für Unternehmen erhebliche Potenziale, jedoch ist die digitale Transformation mehr als nur ein technologisches Upgrade. Sie wird nicht umsonst als vierte industrielle Revolution bezeichnet und bringt einschneidende Veränderungen mit sich.

So lassen sich dank des digitalen Ansatzes Prozesse transparenter und ganzheitlicher innerhalb des gesamten Unternehmens abwickeln. Der Abbau von Silos und die Vernetzung von Teams sowie Abläufen in der Unternehmenslandschaft machen das möglich. Zu den Vorteilen, die Industrie 4.0 mit sich bringt, zählen beispielsweise:

- adaptive Logistiksysteme für mehr Zuverlässigkeit,

- mehr Kontrolle und Transparenz dank Echtzeit-Daten,

- Straffung der gesamten Wertschöpfungskette (value chain),

- Optimierungspotenziale kurzfristig erkennen und umsetzen,

- Steigerung der Effizienz und Verfügbarkeit durch Automatisierung und KI,

- Verbesserung der Produkt- sowie Servicequalität und Kundenzufriedenheit,

- erhöhte Anpassungsfähigkeit an Marktänderungen dank flexibler Produktion,

- ressourcenschonender produzieren und Abfall reduzieren durch präzise Fertigungstechniken.

Auf der anderen Seite müssen sich Unternehmen aller Branchen und Größenordnungen erheblichen Herausforderungen stellen. Dennoch gestaltet sich die digitale Transformation insbesondere für den Mittelstand in Deutschland schwierig. Denn die Budgets für Investitionen in technische Erneuerungen, neue Softwaresysteme und hoch performante Netzwerke sind hier eher begrenzt. Neben den hohen Investitionskosten gilt es noch weitere Herausforderungen zu meistern, wie zum Beispiel:

- Findung der geeigneten Technologien und Systeme,

- Implementieren von robusten IT-Sicherheitsmaßnahmen,

- höhere Investitionen in Software-Entwicklung und -Updates,

- Anpassung der Organisationsstruktur und -strategien an die Digitalisierung,

- Schaffung von internen Rahmenbedingungen mit einheitlichen Normen und Standards,

- Mitarbeiter-Schulung und -Weiterbildung in Bezug auf neue Prozesse und Technologien,

- entwickeln einer datenorientierten Unternehmenskultur und neuen Geschäftsmodellen.

© Suriya - #667490278 Adobe Stock

© Suriya - #667490278 Adobe Stock

Die Zukunft der Industrie 4.0 – Trends und Perspektiven

Ohne Frage wird Industrie 4.0 einen weitreichenden Einfluss auf die industrielle Herstellung haben und spannende Zukunftstrends stehen in den Startlöchern, die die Entwicklungen rasant vorantreiben werden. Zu den wichtigsten Trends der Industrie 4.0 zählen die folgenden Zukunftstechnologien.

High-Speed-Internetkommunikation

Mit 5G wird eine höhere Internetgeschwindigkeit erreicht, die auch die Echtzeit-Kommunikation für den Datenaustausch im IIoT auf eine neue Ebene bringen wird.

Augmented-Reality-Technologien

Virtuelle Handbücher, kollaborative Plattformen zur Fernunterstützung in Echtzeit oder AR-Billen: Techniker werden zunehmend virtuelle Werkzeuge im Alltag nutzen können.

Künstliche Intelligenz (KI)

KI-Anwendungen stecken aktuell noch am Anfang ihrer Möglichkeiten. Daher wird Künstliche Intelligenz auch weiterhin für revolutionierende Entwicklungen sorgen.

Industrie 4.0 markiert einen bedeutenden Meilenstein in der digitalen Transformation der deutschen Wirtschaft und diese Entwicklung wird durch die Plattform Industrie 4.0 unterstützt – gefördert von der Bundesregierung, insbesondere durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) sowie das Bundesministerium für Bildung und Forschung (BMBF).

Diese Initiative hat zum Ziel, Wirtschaftsunternehmen in Deutschland darin zu bestärken, innovative Wertschöpfungsprozesse durch intelligente Vernetzung und Digitalisierung praktisch umzusetzen. Die Standardisierung von Technologien spielt hierbei eine zentrale Rolle, um die Effizienz und Innovationskraft der deutschen Industrie zu stärken. Als Zukunftsprojekt trägt Industrie 4.0 entscheidend dazu bei, das Qualitätssiegel „Made in Germany“ auf dem Weltmarkt zu sichern.

Messen in Deutschland rund um die Industrie 4.0:

| Hannover Messe | Internationale Industriemesse für Maschinenbau, Elektro- und Digitalindustrie sowie der Energiewirtschaft |

| All about automation | Fachmessereihe für Industrieautomation, Robotik und Digitalisierung |

| MEORGA MSR-Spezialmesse | Fachmessen mit begleitenden Fachvorträgen für Produkte der Messtechnik, Steuerungstechnik, Regeltechnik, Prozessleitsysteme und Automatisierungstechnik in der Prozess- und Fabrikautomation |

| Motek | Internationale Fachmesse für Produktions- und Montageautomatisierung |

| Mobile Robotics Summit |

Messe und Konferenz für die Implementierung von mobilen Robotersystemen in Unternehmensabläufen |

| SPS – Smart Production Solutions | Internationale Fachmesse für elektrische Automatisierung (Systeme und Komponenten) |

| Automatica | Internationale Fachmesse für industrielle Automation und Robotik |

| Nortec |

Internationale Fachmesse für Produktion |

Weiterführende Literatur und Bücher zum Thema Industrie 4.0:

Handbuch Industrie 4.0 von Gunter Reinhart

(Geschäftsmodelle, Prozesse, Technik)

Industrie 4.0 – Potenziale erkennen und umsetzen

(Fachbuch für die digitale Transformation in der industriellen Fertigung)

Industrie 4.0 von Volker P. Andelfinger und Till Hänisch

(Wie cyber-physische Systeme die Arbeitswelt verändern)

Industrie 4.0 – Vernetzungen für die digitale Fabrik von Dr.-Ing. Dipl.-Inform. Wolfgang P. Riegelmayer

(Leitungstechnik, Schnittstellen, Leistungsmerkmale, Gestaltungs- und Auslegungsprinzipien)